FAQ

「電木」是一種人造合成化學物質,算是一種塑膠產品,可做燈頭、開關、插座、電路板等的材料。特性是不吸水、不導電、耐高溫、強度高,因為多用在電器上,所以叫做「電木」。電木是用粉狀的酚醛樹脂,加進鋸木屑、石棉或陶土等混合後,在高溫下用模子壓出成品,其中酚醛樹脂是世界第一個人工合成的樹脂。

塑膠原料的種類繁多,但大致可分為二大類:

- 熱塑性類:像用來製造牙刷柄、透明塑膠袋等塑膠原料,加熱成型後,尚可再加熱塑成其他形狀。

- 熱固性類:電木就屬於這一類。一旦加熱成型後,便凝固無法再塑造成其他東西。 特性如下:

- 機械強度及加工性能良好,適用於電氣機械及收音機零件。

- 電氣絕緣性佳,適用製造開關,通信器材及電視零件。

- 耐濕性特佳,適用重電機控制零件,電氣絕緣機件,電表等配件。

- 自熄特性,適於製造高級電視零件,冷沖打拔加工。

- 價格低廉,用來製作電路板時是一大優勢

BMC(DMC)材料 是Bulk(Dough) molding compounds的縮寫,即團狀模塑膠。國內常稱作不飽和聚酯團狀模塑膠。其主要原料由GF(短切玻璃纖維)、UP(不飽和樹脂)、MD(填料)以及各種添加劑經充分混合而成的料團狀預浸料。DMC材料於二十世紀60年代在前西德和英國,首先得以應用,而後在70年代和80年代分別在美國和日本得到了較大的發展。因BMC團狀模塑膠具有優良的電氣性能,機械性能,耐熱性,耐化學腐蝕性,又適應各種成型工藝,即可滿足各種產品對性能的要求,因此越來越受到廣大用戶的喜愛。

團狀模塑膠(BMC) 是一種熱固性塑膠,其中混合了各種惰性填料、纖維增強材料、催化劑、穩定劑和顏料,形成一種用於壓塑或注塑的膠粘“油灰狀”複合材料。團狀模塑膠 (BMC) 通過短纖維進行高度填充和增強,玻璃纖維增強材料占 10% 至 30%,長度通常在 1/32 英寸至 1/2 英寸 (12.5mm)之間。

根據不同的最終應用領域,配製的複合材料可精確控制尺寸,阻燃性和抗電痕性良好,具有很高的介電強度、耐腐蝕性和耐汙性,機械性能卓越,收縮性低且色澤穩定。團狀模塑膠 (BMC) 的流動特性和絕緣及阻燃性極好,對於細節和尺寸要求精確的各種應用非常適用。材料有75種顏色可供選擇,能抵受粉劑噴塗或水性塗料。

- 一般性能:BMC(DMC)的比重較大,在1.3~2.1之間;製品外觀光亮,手感好,有硬而厚重的感覺;用火加熱會產生很多油煙,並有苯乙烯氣味;某些品種的BMC(DMC)難燃,但某些品種又極易燃燒,燃燒後留下無機物質。

- 尺寸穩定性:BMC(DMC)的線膨脹係數是(1.3~3.5)×10-5K-1,比一般的熱塑性塑膠小,因而使得BMC(DMC)具有很高的尺寸穩定性和尺寸精度。溫度對BMC(DMC)的尺寸穩定性影響很小,但濕度的影響則較嚴重,BMC吸濕後會膨脹。BMC(DMC)的線膨脹係數和鋼、鋁的很接近,因此可以和其進行複合。

- 機械強度:BMC(DMC)的拉伸、彎曲、衝擊強度等性能高於熱塑性塑膠,抗蠕變也比熱塑性塑膠好。

- 耐水和溶劑性:BMC(DMC)對水、乙醇、脂肪烴、油脂、油具有良好的耐腐蝕性,但是不耐酮、氯碳氫化合物、芳香烴、酸堿等。BMC(DMC)吸水率低,浸泡一天后絕緣性能仍然很好。

- 耐熱性:BMC(DMC)的耐熱性比一般工程塑料都要好,熱變形溫度HDT為200~280℃,可長期在130℃溫度下使用。

- 耐老化性:BMC(DMC)的耐老化性能很好,在室內可用15~20年,戶外暴曬10年後其強度保持率在60%以上。

- 電性能:BMC(DMC)的耐電弧性最突出,可以達到190秒左右。

- 低臭氣性:BMC(DMC)採用的苯乙烯交聯劑在固化後仍會有0.1%的殘留,加熱時會發出臭味。因此用於食品器具(如微波爐餐具)的BMC(DMC)應選用無殘留苯乙烯單體型的UP樹脂。

BMC(DMC)的壓制成型是把一定量的模塑膠加入預熱的模具中,經加壓、加熱後固化成型,具體流程為加料(將固體模塑膠加入預熱的鋼制模具中)→合模→充模(模塑膠在壓力下流動並充滿整個型腔)→固化(在設定的壓力和溫度下保持一定時間後充分固化)→開模取出製品。

BMC(DMC)壓制成型工藝條件如下:

- 成型壓力:普通製品3.5~7MPa,對製品表面要求高的可用14MPa;

- 成型溫度:模具溫度在145±5℃,定模溫度可調低5~15℃以便脫模;

- 合模速度:50秒內須合模完成;

- 固化時間:製品壁厚3mm的固化時間為3分鐘,壁厚6mm的固化時間為4~6分鐘,壁厚12mm的固化時間為6~10分鐘。

「BMC(DMC)因具有良好的加工流動性,因此非常適合於注塑成型加工,成型時注射壓力不高,注射時間較短,能快速均勻地充模。

BMC(DMC)的注射成型和其他熱固性塑膠不同之處在於其油灰狀團塊料難以加料,需要用強制加料裝置;BMC(DMC)在加料時就可以看成是已經塑化好的預混料,螺杆不起塑化作用,而僅是混合、輸送、計量。

BMC(DMC)的注塑成型工藝條件如下:

- 料筒溫度:一般溫度控制在60℃以下,避免固化;

- 注塑壓力:一般在20~70MPa範圍,而在封裝成型時為防止損壞封裝件,壓力應控制在10MPa左右;

- 注塑時間:很快,最短可低至1秒;

- 模具溫度:通常控制在140~160℃,以保證滿模後快速固化;

- 固化時間:一般在15~60秒。

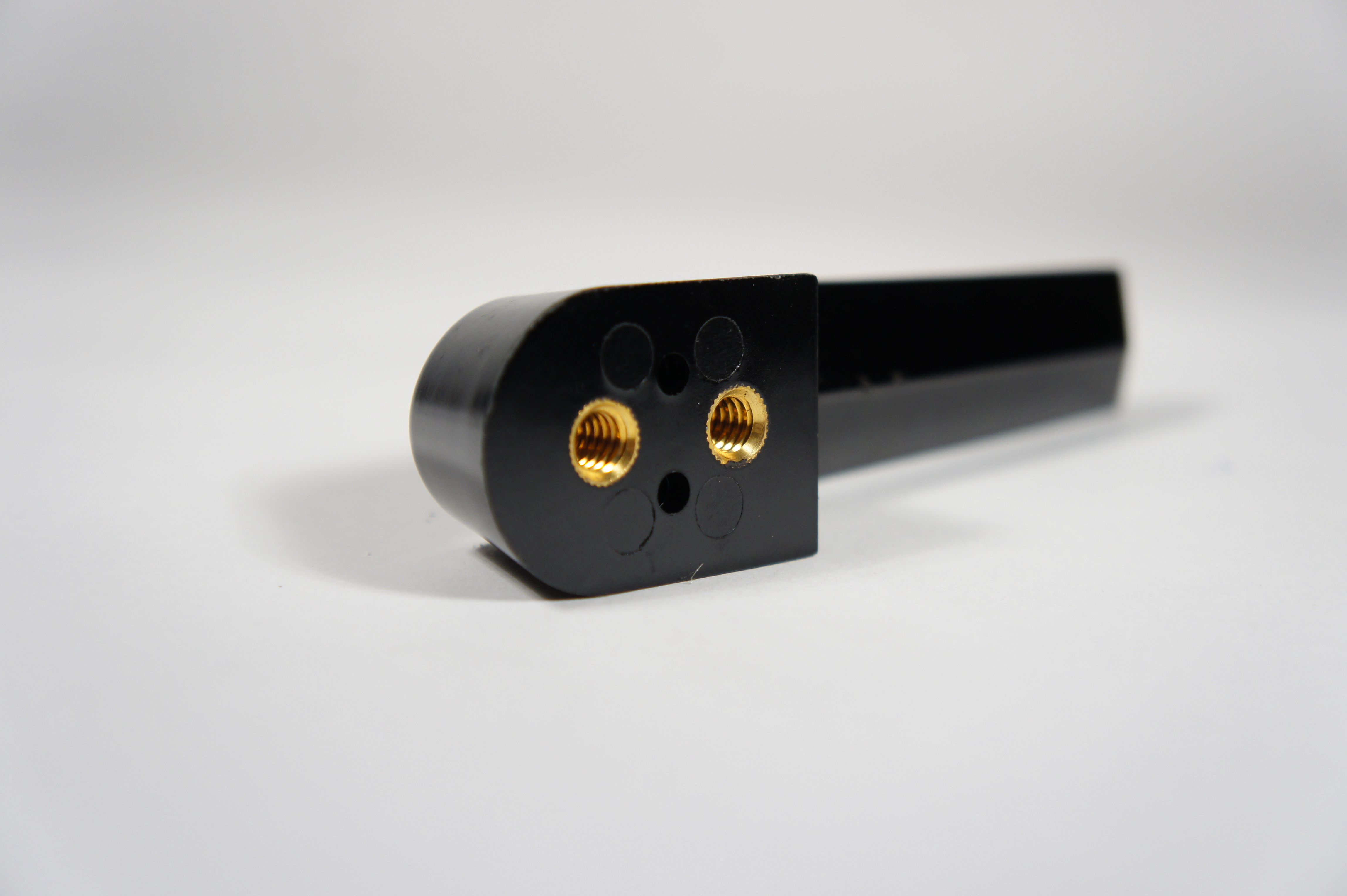

壓鑄成型是介於壓制和注塑之間的一種成型方法,又稱為傳遞模塑、壓注或注壓成型,是將一定量的BMC(DMC)模塑膠放入加料室進行適當的預熱,然後靠柱塞把壓鑄室內的模塑膠快速壓入閉合的熱模具型腔內,滿模後再保壓、加熱,等製品完全固化定型後,開模取出製品。

壓鑄成型不適用於大型製品,適合加工結果複雜、開孔、嵌件多、形狀凹凸多變的絕緣件、支撐件、結構件等製品;另外用於塑封件,起到絕緣、防腐、防振的效果。

BMC(DMC)的壓鑄成型工藝條件如下:

- 成型溫度:模溫120~150℃,預熱溫度比模溫低15~20℃,防止物料在壓鑄室內因溫度高而提前固化;

- 成型壓力:比壓制成型高1.5~2.5倍,14~28MPa;

- 預熱時間:40~60秒/mm;

- 充模時間:10~30秒;

- 固化時間:10~30秒/mm。